ANDON系统呼叫按钮盒:智造工厂的“隐形指挥官”

在工业4.0的浪潮中,智造工厂的核心竞争力已从“规模扩张”转向“效率与质量的双重跃升”。ANDON系统呼叫按钮盒作为连接生产现场与管理中枢的“神经末梢”,正以实时响应、数据闭环、智能协同三大特性,成为破解传统生产痛点、实现提速增效的关键引擎。

一、痛点破局:从“被动救火”到“主动预防”

传统制造模式下,设备故障、物料短缺或质量异常的响应往往滞后,导致产线停摆、交付延期。ANDON按钮盒通过工位级一键呼叫,将异常发现与上报的时间差压缩至秒级。例如,某汽车零部件工厂部署后,设备故障平均响应时间从30分钟降至5分钟,停线损失减少超60%。更关键的是,系统通过分级预警机制(如绿色常亮表示正常,红色闪烁代表紧急),让管理人员能精准定位瓶颈环节,避免问题扩散导致的生产停滞。

二、智能响应:多端联动构建“15分钟闭环”

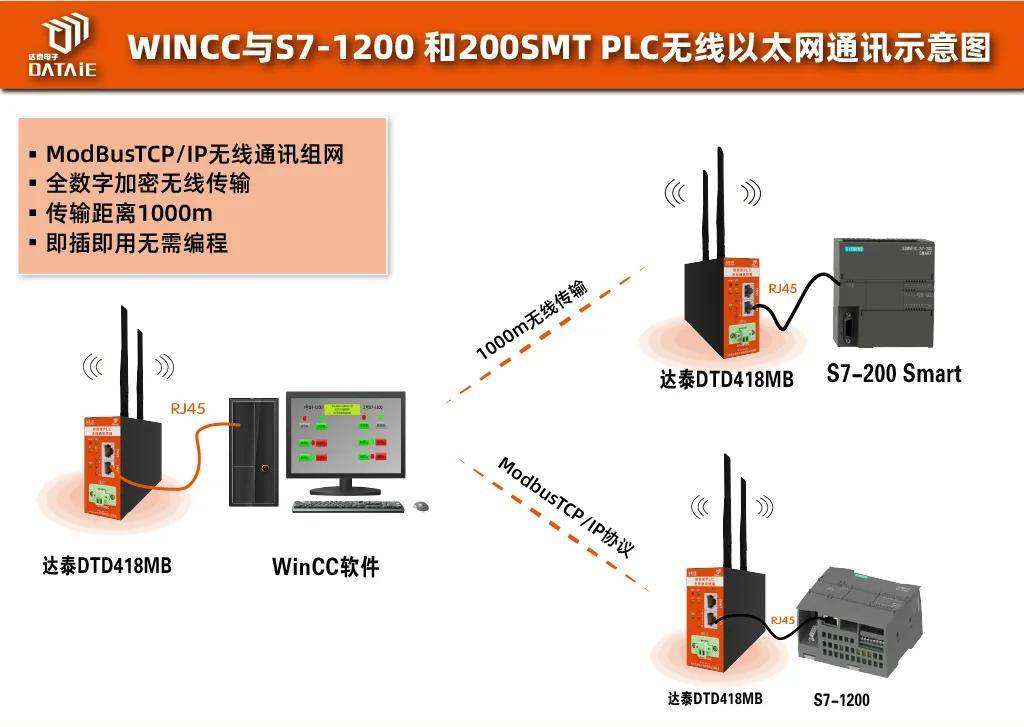

ANDON按钮盒的“智能”不仅体现在快速报警,更在于其多端联动响应体系。当操作员按下按钮后,系统通过LoRa、2.4G/5.8G双频等无线技术,将信息同步推送至:

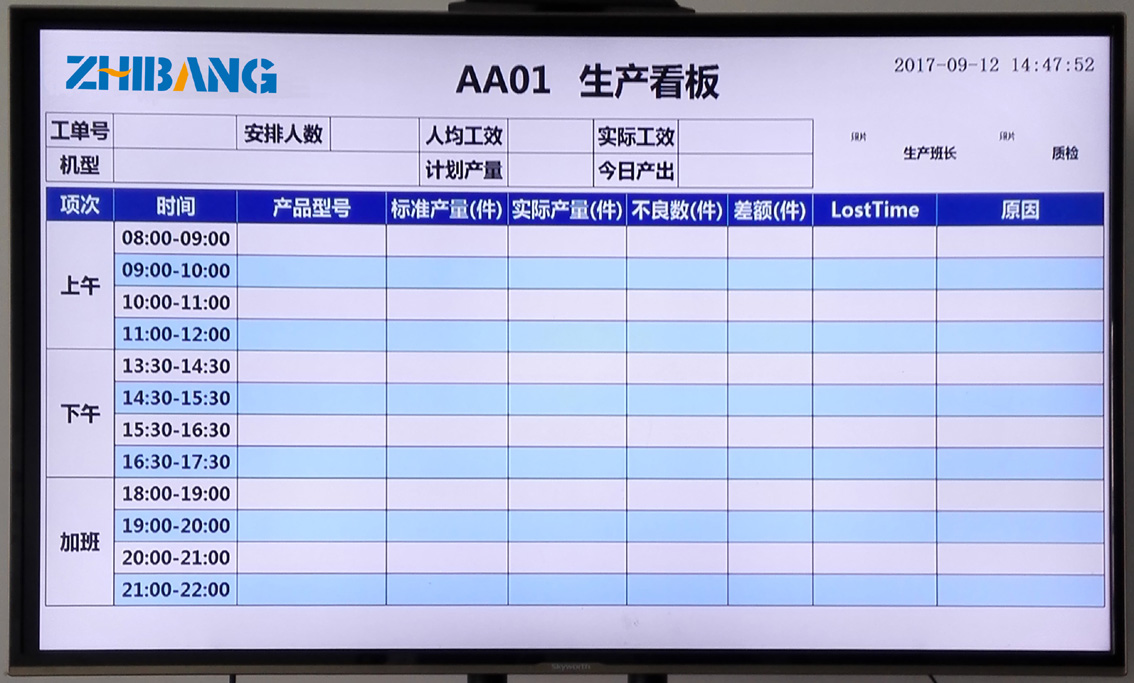

车间看板:实时显示异常类型、工位位置及处理进度;

移动端终端:维修人员通过工业腕表或企业微信接收任务,5分钟内抵达现场;

管理平台:自动生成工单并记录处理时长,超时未解决自动升级至上级。

这种“发现-上报-处理-复盘”的闭环,使某电子厂质量异常处理周期缩短一半,返工率显著下降。数据显示,引入ANDON系统后,工厂平均故障处理效率提升40%,设备综合利用率(OEE)提高15%。

三、数据驱动:从“经验管理”到“科学优化”

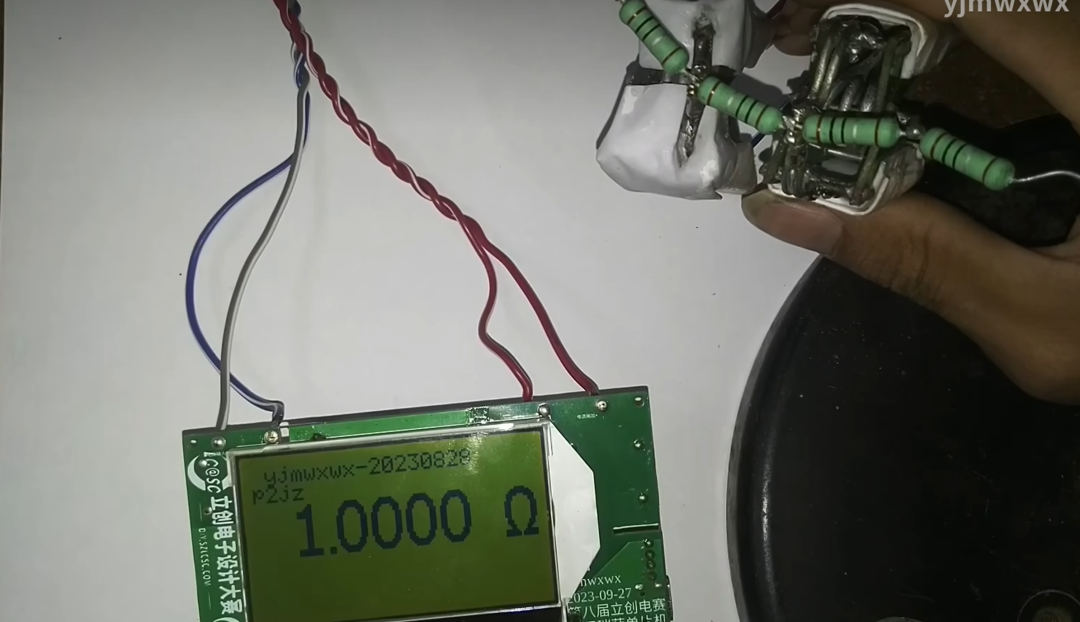

ANDON按钮盒不仅是“报警器”,更是生产数据的采集终端。系统自动记录每次异常的类型、时间、处理结果,形成可视化报表,帮助工厂实现:

瓶颈分析:通过高频故障点定位,优化设备维护计划;

流程优化:根据响应时长调整人员排班,减少等待时间;

预测性维护:结合历史数据,提前预警设备故障,降低计划外停机风险。

某注塑车间通过分析ANDON数据,发现“工艺参数异常”占比高,进而优化了作业指导书,使设备停机率下降20%。这种数据驱动的管理模式,让企业从“事后补救”转向“事前预防”,显著提升生产稳定性。

四、场景适配:模块化设计赋能多元需求

ANDON按钮盒的模块化与兼容性,使其能灵活适配不同场景:

汽车生产线:集成MES系统,实现软硬件协同控制;

电子组装线:无线按钮盒与智能腕表联动,确保质量工程师即时到场;

新能源工厂:支持LoRa网关与边缘计算设备,适应高精度设备需求。

例如,某新能源电池工厂通过ANDON系统,将涂布设备故障响应时间缩短至3分钟,避免了因停机导致的电极材料浪费。这种“即插即用”的特性,让中小企业也能以较低成本实现智能化升级。

五、未来进化:从“工具”到“生态”的跃迁

随着工业物联网(IIoT)的发展,ANDON按钮盒正与数字孪生、AI预测等技术融合,构建更智能的生产生态。例如,通过机器学习分析历史数据,系统可提前预警设备故障,实现“预测性维护”;其开放接口支持与ERP、PLC等系统的深度集成,为企业提供从“单点优化”到“全局协同”的数字化解决方案。

在竞争日益激烈的制造业中,ANDON系统呼叫按钮盒已超越“工具”属性,成为智造工厂提速增效的“隐形指挥官”。它用数据穿透生产盲区,用响应缩短停机时间,用闭环推动持续改进,助力企业从“制造”迈向“智造”,赢得未来的“秘密武器”。

审核编辑 黄宇